- +351 239 980 430

- info@duritcoatings.pt

- Seg-Sex: 9:00 - 18:00

- Siga-nos

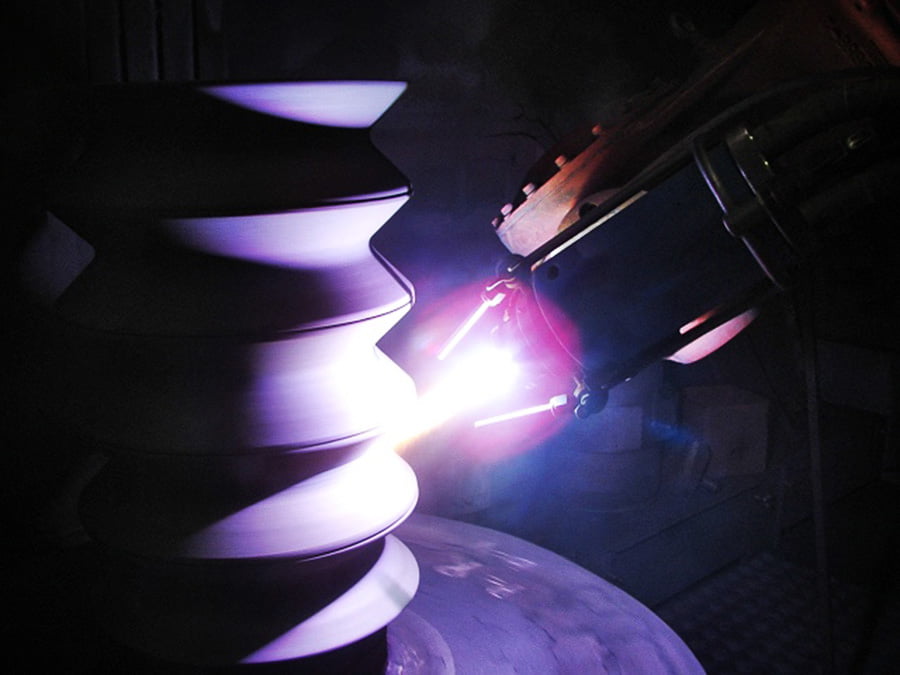

APS – Atmospheric Plasma Spraying

Revestimentos espessos

O processo assenta na introdução da matéria-prima na forma de partículas no seio de um jato plasma, de forma a acelerá-las e fundi-las.

O processo é baseado na formação de um ambiente plasmogéneo, a partir da dissociação e ionização de gases por um arco elétrico de alta potência (na ordem de 80KW), entre um cátodo e um ânodo tubular. O fluxo gasoso gerado é de elevada velocidade, na ordem dos 1.000m/s, uma vez que à saída da tocha, os gases com tendência para regressar ao seu estado energético normal (de energia mais baixa), voltam a associar-se formando uma reação altamente exotérmica.

MATERIAIS CERâMICOS

Al2O3; TiO2; Al2O3/TiO2; Cr2O3; Cr2O3/TiO2; ZrO2/CaO; ZrO2/Y2O3.

• Espessura típica dos revestimentos: 200 a 1000 µm

OBJETIVOS

Adaptar e melhorar as superfícies para as solicitações a que vão estar submetidas, proporcionando-lhes características de:

• Resistência ao desgaste (por abrasão, erosão e atrito);

• Resistência à corrosão e à oxidação;

• Condutibilidade ou isolamento elétrico, térmico ou magnético;

• Biocompatibilidade.

BENEFÍCIOS PARA O CLIENTE

• Maior longevidade dos componentes;

• Redução de custos;

• Redução de tempos de paragem/manutenção;

• Aumento da produtividade global;

• Melhor qualidade do produto final.

EAWS - Electric Arc Wire Spray

Revestimentos espessos

Neste processo é estabelecido um arco elétrico que provoca a fusão de dois arames alimentados continuamente. Através de um jato de ar de alta pressão o metal fundido é projetado contra o substrato.

Com este processo, tipicamente obtém-se revestimentos com porosidade intrínseca na ordem dos 3% e níveis de adesão de 40MPa. A espessura típica dos revestimentos produzidos com esta tecnologia varia entre 300 e 2.000μm.

MATERIAIS METÁLICOS E LIGAS:

Mo99.9+, Cu5Al, Ni20Cr, AISI420, AISI316, Liga C-276, etc…

• Forma da matéria-prima: arame.

• Caudal típico da matéria-prima: 10 a 20 Kg/h.

• Velocidade Típica das partículas: 100 m/s.

• Fonte de energia: arco elétrico.

• Temperatura da fonte de energia: 5500 ºC.

• Tensões de adesão típicas: 15 a 40 MPa.

• Porosidade típica: 3 %.

• Espessura típica dos revestimentos: 200 a 5000 µm.

OBJETIVOS

Adaptar e melhorar as superfícies para as solicitações a que vão estar submetidas, proporcionando-lhes características de:

• Resistência ao desgaste (por abrasão, erosão e atrito);

• Resistência à corrosão e à oxidação;

• Condutibilidade ou isolamento elétrico, térmico ou magnético;

• Óticas;

• Biocompatibilidade.

BENEFÍCIOS PARA O CLIENTE

• Maior longevidade dos componentes;

• Redução de custos;

• Redução de tempos de paragem/manutenção;

• Aumento da produtividade global;

• Melhor qualidade do produto final.

HVOF - High Velocity Oxi-Fuel

Revestimentos espessos

Processo que assenta na combustão contínua de oxigénio com um combustível. Os gases entram em combustão numa câmara, sendo a matéria-prima, em forma de pó, injetada axialmente no fluxo através de um gás inerte, geralmente azoto.

As pressões elevadas dos gases associadas a geometrias especialmente desenvolvidas para promover aceleração dos mesmos, permitem que o material de revestimento atinja velocidades na ordem dos 300m/s com uma velocidade dos gases de 2140m/s.

Este processo destina-se especialmente à execução de revestimentos antidesgaste de elevada qualidade, caracterizados por alta dureza (na ordem dos 1.200HV), baixa porosidade (0,5-1%) e alto índice de adesão ao substrato (>80MPa). As espessuras típicas destas aplicações variam entre 50 e 400μm.

CERMETOS

WC/Co; WC/Co-Cr; WC/Ni; WC/NiCr; WC/NiCrBSiFe; Cr2C3/NiCr.

• Forma da matéria-prima: pó.

•Caudal típico da matéria-prima: 2,5 a 3,0 Kg/h.

•Velocidade típica dos gases: 2000 m/s.

•Velocidade Típica das partículas: 300 m/s.

•Fonte de energia: combustão de oxigénio com propano ou com hidrogénio.

•Temperatura da fonte de energia: 3000 ºC.

•Tensões de adesão típicas: >80 MPa.

•Porosidade típica: 0,5 a 1 %.

•Espessura típica dos revestimentos: 100 a 500 µm.

OBJETIVOS

Adaptar e melhorar as superfícies para as solicitações a que vão estar submetidas, proporcionando-lhes características de:

• Resistência ao desgaste (por abrasão, erosão e atrito);

• Resistência à corrosão e à oxidação;

• Condutibilidade ou isolamento elétrico, térmico ou magnético;

• Óticas;

• Biocompatibilidade.

BENEFÍCIOS PARA O CLIENTE

• Maior longevidade dos componentes;

• Redução de custos;

• Redução de tempos de paragem/manutenção;

• Aumento da produtividade global;

• Melhor qualidade do produto final.

contactos

- Parque Industrial de Taveiro Lote 41 e 42 3045 - 504 Taveiro - Coimbra | Portugal

- Chamada para a rede fixa nacional: (+351) 239 980 430

- info@duritcoatings.pt