- +351 239 980 430

- info@duritcoatings.pt

- Lunes-Viernes: 9:00 - 18:00

- Siganos

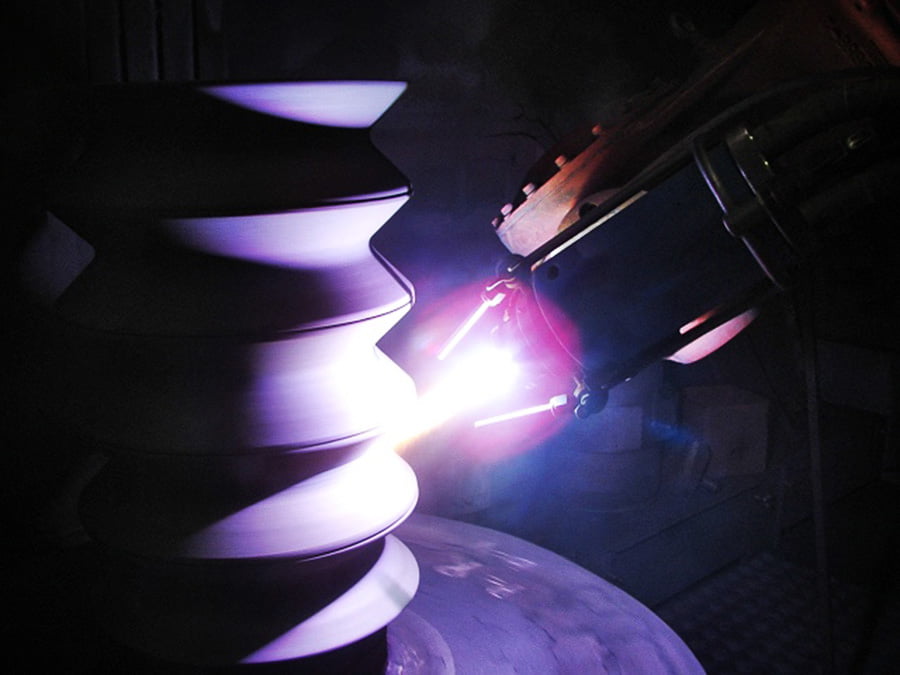

APS – Atmospheric Plasma Spraying

recubrimientos gruesos

El proceso se sustenta básicamente en la introducción de la materia prima en forma de partículas en el seno de un chorro plasma, con el fin de acelerarlas y fundirlas.

El proceso se basa en la formación de un medio plasmogéno, a partir de la disociación e ionización de los gases por un arco eléctrico de alta potencia (del orden de 80KW) entre un cátodo y un ánodo tubular. La velocidad de flujo de gas generado es alta, en el orden de 1000 m/s, ya que a la salida de la antorcha, los gases con tendencia a volver a su estado energético normal (energía más baja), vuelven a asociarse formando una reacción altamente exotérmica.

MATERIALES CERÁMICOS:

Al2O3; TiO2; Al2O3/TiO2; Cr2O3; Cr2O3/TiO2; ZrO2/CaO; ZrO2/Y2O3.

• Forma de la materia prima: polvo.

• Caudal típico de la materia prima: 2,5 a 3,5 kg / h.

• Velocidad típica del gas: 1.000 m / s.

• Velocidad típica de la partícula: 200 m / s.

• Fuente de energía: estado de plasma.

• Temperatura de la fuente de energía: 10 000 a 20 000 ° C.

• Tensiones de adhesión típica: 20-50 MPa.

• Porosidad típica: 4 a 8%.

• Espesor típico del recubrimiento: 200-1000 µm

OBJETIVOS

Adaptar y mejorar las superficies para las solicitudes a que van a estar sometidas, proporcionándoles características de:

• Resistencia al desgaste (abrasión, erosión y fricción);

• Resistencia a la corrosión y la oxidación;

• Conductividad o aislamiento eléctrico, térmico o magnético;

• Òpticas;

• Biocompatibilidad.

BENEFICIOS PARA EL CLIENTE

• Mayor longevidad de los componentes;

• Reducción de costes;

• Reducción de los tiempos de parada/mantenimiento;

• Aumento de la productividad global;

• Mejor calidad del producto final.

EAWS - Electric Arc Wire Spray

recubrimientos gruesos

En este proceso, se establece un arco eléctrico que provoca la fusión de dos alambres alimentados continuamente. Por medio de un chorro de aire de alta presión el metal fundido es proyectado contra el sustrato.

Con este proceso normalmente se producen recubrimientos con porosidad intrínseca de alrededor del 3% y la niveles de adhesión de 40 MPa. El espesor típico de los recubrimientos producidos con esta tecnología es de entre 300 y 2.000μm.

MATERIALES Y ALEACIONES DE METALES:

Mo99.9+, Cu5Al, Ni20Cr, AISI420, AISI316, Liga C-276, etc…

• Forma de la materia prima: alambre.

• Caudal típico de materia prima: 10 a 20 kg / h.

• Velocidad típica de la partícula de 100 m / s.

• Fuente de energía: arco eléctrico.

• Temperatura de la fuente de energía: 5500 º C.

• Tensiones típicas de adhesión: 15-40 MPa.

• La porosidad típica 3%.

• Espesor de las capas: 200-5000 µm.

OBJETIVOS

Adaptar y mejorar las superficies para las solicitudes a que van a estar sometidas, dándoles características de:

• Resistencia al desgaste (abrasión, erosión y fricción);

• Resistencia a la corrosión y la oxidación;

• Conductividad o aislamiento eléctrico, térmico o magnético;

• Ópticas;

• Biocompatibilidad.

BENEFICIOS PARA EL CLIENTE

• Mayor longevidad de los componentes;

• Reducción de costes;

• Reducción de los tiempos de parada/mantenimiento;

• Aumento de la productividad global;

• Mejor calidad del producto final.

HVOF - High Velocity Oxi-Fuel

recubrimientos gruesos

Proceso que se sustenta en la combustión continua de oxígeno de un combustible. Los gases entran en combustión en una cámara, siendo la materia prima, en forma de polvo, inyectada axialmente en el flujo a través de la corriente de un gas inerte, generalmente nitrógeno.

Las elevadas presiones de los gases asociadas a geometrías diseñadas específicamente para promover la aceleración de los mismos, permiten que el material de recubrimiento consiga velocidades del orden de 300 m/s con una velocidad del gas de 2140m / s.

Este proceso está diseñado especialmente para la aplicación de recubrimientos de alta calidad antidesgaste, que se caracterizan por una alta dureza (aproximadamente 1.200HV), baja porosidad (0,5-1%) y alto nivel de adherencia al sustrato (> 80 MPa). Los espesores típicos de estas aplicaciones varía entre 50 y 400μm.As pressões elevadas dos gases associadas a geometrias especialmente desenvolvidas para promover aceleração dos mesmos, permitem que o material de revestimento atinja velocidades na ordem dos 300m/s com uma velocidade dos gases de 2140m/s.

Este processo destina-se especialmente à execução de revestimentos antidesgaste de elevada qualidade, caracterizados por alta dureza (na ordem dos 1.200HV), baixa porosidade (0,5-1%) e alto índice de adesão ao substrato (>80MPa). As espessuras típicas destas aplicações variam entre 50 e 400μm.

CERMETS

WC/Co; WC/Co-Cr; WC/Ni; WC/NiCr; WC/NiCrBSiFe; Cr2C3/NiCr.

• Forma de la materia prima: polvo.

• Caudal típico de la materia prima: 2,5 a 3,0 kg / h.

• Velocidad típica de los gases: 2000 m / s.

• Velocidad típica de la partícula: 300 m/s.

• Fuente de energía: combustión de propano con oxígeno o con hidrógeno.

• Temperatura de la fuente de energía: 3000 º C.

• Tensiones de adhesión típicas:> 80 MPa.

• Porosidad típica: 0,5 a 1%.

• Espesor típico de los recubrimientos: 100-500 micrómetros.

OBJETIVOS

Adaptar y mejorar las superficies para las solicitudes a que van a estar sometidas, dándoles características de:

• Resistencia al desgaste (abrasión, erosión y fricción);

• Resistencia a la corrosión y la oxidación;

• Conductividad o aislamiento eléctrico, térmico o magnético;

• Ópticas;

• Biocompatibilidad.

BENEFICIOS PARA EL CLIENTE

• Mayor longevidad de los componentes;

• Reducción de costes;

• Reducción de los tiempos de parada/mantenimiento;

• Aumento de la productividad global;

• Mejor calidad del producto final.

Contactos

- Parque Industrial de Taveiro Lote 41 e 42 3045 - 504 Taveiro - Coimbra | Portugal

- Llamada red fija nacional portuguesa: (+351) 239 980 430

- info@duritcoatings.pt