- +351 239 980 430

- info@duritcoatings.pt

- Lundi - Vendredi: 9:00 - 18:00

- Suivez-nous

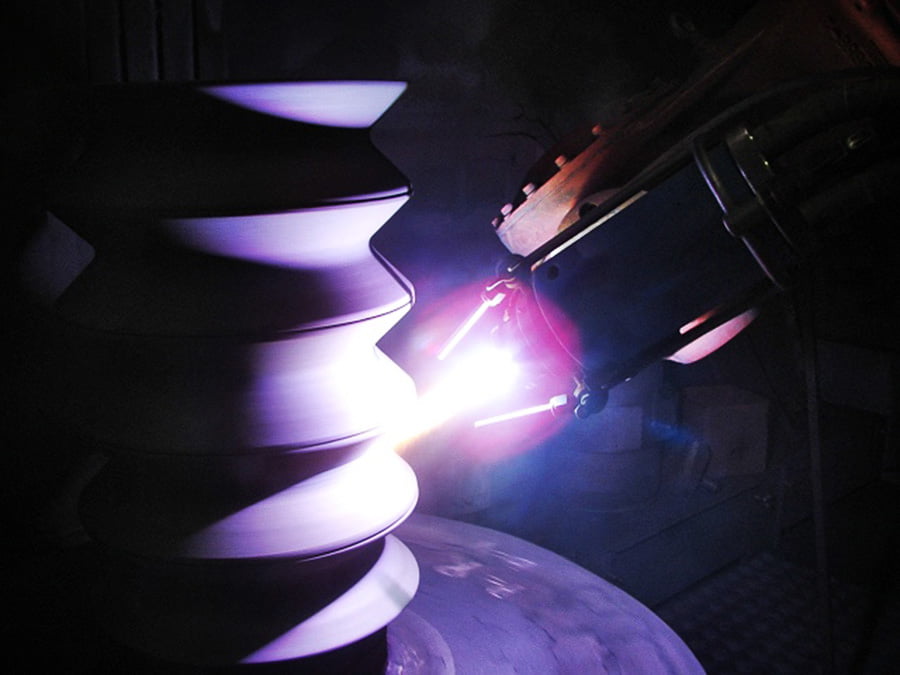

APS – Atmospheric Plasma Spraying

couches épaisses

Le procédé repose essentiellement sur l’introduction de la matière première sous forme de particules dans un jet de plasma de façon à les accélérer et les faire fondre.

Le procédé est basé sur la formation d’un environnement plasmagène à partir de la dissociation et de l’ionisation des gaz au moyen d’un arc électrique de puissance élevée (de l’ordre de 80KW) entre une cathode et une anode tubulaire. La vitesse d’écoulement du gaz généré est élevée, de l’ordre de 1000 m/s à la sortie de la torche, les gaz ayant tendance à revenir à leur niveau d´energie stable (basse énergie) se recombinent par une réaction fortement exothermique.

MATÉRIAUX CÉRAMIQUES

Al2O3; TiO2; Al2O3/TiO2; Cr2O3; Cr2O3/TiO2; ZrO2/CaO; ZrO2/Y2O3.

• Forme de la matière première: poudre.

• Débit typique de la matière première: de 2,5 à 3,5 kg/h.

• Vitesse typique du gaz: 1000 m/s.

• Source d’alimentation: plasma.

• Température de la source d’énergie: 10 000 ° C à 20 000 ° C.

• Tension d’adhésion typique: 20-50 MPa.

• Porosité typique: 4 à 8%.

• Épaisseur typique des revêtements: 200-1000 μm.

OBJECTIFS

Adapter et améliorer les surfaces face aux sollicitations auxquelles elles seront soumises, en leur donnant les caractéristiques suivantes:

• Résistance à l’usure (abrasion, érosion et friction);

• Résistance à la corrosion et à l’oxydation;

• Conductivité ou isolation électrique, thermique ou magnétique;

• Optique;

• Biocompatibilité.

AVANTAGES POUR LE CLIENT

• Longévité des composants

• Réduction des coûts

• Temps d’arrêt/maintenance réduits

• Augmentation de la productivité globale

• Meilleure qualité du produit final

EAWS - Electric Arc Wire Spray

couches épaisses

Dans ce procédé, un arc électrique provoque la fusion de deux fils alimenté en continu. A l’aide d’un jet d’air à haute pression le métal fondu est projeté sur le substrat.

Avec ce procédé, on obtient généralement des revêtements ayant porosité interne de l’ordre de 3% et une adhésion de 40 MPa. L’épaisseur typique des revêtements obtenus avec cette technologie est comprise entre 300 et 2.000μm.

MATERIAUX METALLIQUES E ET ALLIAGES:

Mo99.9+, Cu5Al, Ni20Cr, AISI420, AISI316, Liga C-276, etc…

• Forme de la matière première: fil.

• Débit typique de la matière première: de 10 à 20 kg/h.

• Vitesse typique de la particule : 100 m/s.

• Source d’énergie: arc électrique.

• Température de la source d’énergie: 5500 ºC.

• Tension d’adhésion typique: de 15 à 40 MPa.

• Porosité typique: 3%.

• Épaisseur typique des revêtements: 200-5000 μm.

OBJECTIFS

Adapter et améliorer les surfaces face aux sollicitations auxquelles elles seront soumises, en leur donnant les caractéristiques suivantes:

• Résistance à l’usure (abrasion, érosion et frottement);

• Résistance à la corrosion et à l’oxydation;

• Conductivité ou isolation électrique, thermique ou

• Optique;

• Biocompatibilité.

AVANTAGES POUR LE CLIENT

• Longévité des composants

• Réduction des coûts

• Temps d’arrêt/maintenance réduits

• Augmentation de la productivité globale

• Meilleure qualité du produit final

HVOF - High Velocity Oxy-Fuel

couches épaisses

Procédé basé sur la combustion en continu d’oxygène avec un combustible. Les gaz sont brûlés dans une chambre, et la matière première, sous forme de poudre, injectée axialement à travers le flux d’un gaz inerte, normalement d’azote.

Les gaz à haute pression associés à des géométries spécialement conçues pour assurer l´accélération des particules, permettent aux matériaux de revêtement d’atteindre des vitesses de l´ordre de 300 m/s avec une vitesse de gaz de 2140m/s.

Ce procédé est spécialement conçu pour la mise en œuvre de revêtements anti-usure de haute qualité, caractérisés par une dureté élevée (autour de 1.200HV), une faible porosité (0,5-1%) et un niveau d’adhésion au substrat élevé (> 80Mpa).

L’épaisseur typique de ces couchés varie entre 50 et 400 μm.

CERMETS:

WC/Co; WC/Co-Cr; WC/Ni; WC/NiCr; WC/NiCrBSiFe; Cr2C3/NiCr.

• Forme de la matière première: poudre.

• Débit typique de la matière première: de 2,5 à 3,5 kg/h.

• Vitesse typique de gaz: 2000 m/s.

• Vitesse typique de la particule : 300 m/s.

• Source d’énergie: la combustion de l’oxygène avec du propane ou de l’hydrogène.

• Température de la source d’énergie: 3000 ºC.

• Tension d’adhésion typique:> 80 MPa.

• Porosité typique: 0,5 à 1%.

• Épaisseur typique des revêtements: 100-500 micromètres.

OBJECTIFS

Adapter et améliorer les surfaces face aux sollicitations auxquelles elles seront soumises, en leur donnant les caractéristiques suivantes:

• Résistance à l’usure (abrasion, érosion et frottement);

• Résistance à la corrosion et à l’oxydation;

• Conductivité ou isolation électrique, thermique ou magnétique;

• Optique;

• Biocompatibilité.

AVANTAGES POUR LE CLIENT

• Longévité des composants;

• Réduction des coûts;

• Temps d’arrêt/maintenance réduits;

• Augmentation de la productivité globale;

• Meilleure qualité du produit final;

Contacts

- Parque Industrial de Taveiro Lote 41 e 42 3045 - 504 Taveiro - Coimbra | Portugal

- Appel pour la résesu fixe Portugaise: (+351) 239 980 430

- info@duritcoatings.pt